電鍍行業是工業廢水排放的重要來源之一,其廢水中含有重金屬離子、氰化物、酸堿物質以及各種有機添加劑。這些污染物具有毒性大、難降解、易積累等特點,若未經處理直接排放,將對生態環境和人體健康造成嚴重危害。而傳統的電鍍廢水處理工藝包括化學沉淀法、離子交換法、電解法、膜分離技術等。其中,過濾環節作為處理流程中的關鍵步驟,直接影響最終出水水質和系統運行穩定性。玻璃鋼過濾器因其優異的性能在電鍍廢水處理領域得到了廣泛應用。本文將與您共同探討電鍍廢水處理中的玻璃鋼過濾器高效實踐相關內容。

玻璃鋼過濾器在電鍍廢水處理中的高效實踐

1.預處理環節的應用

在電鍍廢水處理流程中,玻璃鋼過濾器常作為預處理設備:

中和沉淀后過濾:化學沉淀后使用玻璃鋼過濾器去除金屬氫氧化物絮體

活性炭吸附前過濾:防止活性炭床層被懸浮物堵塞

膜處理前保安過濾:保護精密膜元件免受顆粒物損傷

2.與化學處理工藝的協同優化

玻璃鋼過濾器與化學處理工藝的協同使用可顯著提升處理效率:

pH調節優化:通過玻璃鋼過濾器前的在線pH監測,精確控制中和程度

絮凝劑投加控制:根據過濾器壓差變化調整絮凝劑用量,實現精準加藥

污泥濃度控制:通過過濾器的反沖洗頻率監測污泥濃度,優化排泥周期

3.運行參數優化實踐

高效運行的關鍵參數控制:

過濾速度:一般控制在5-15m/h,根據水質波動動態調整

工作壓力:常壓型設計工作壓力≤0.3MPa,壓力型可達0.6MPa

反沖洗參數:反洗強度8-12L/(m2·s),持續時間5-10分鐘

過濾周期:根據壓差控制,通常設定0.05-0.1MPa為反洗觸發點

數據支持:某企業通過將過濾速度從15m/h降至10m/h,過濾器運行周期延長40%,反洗水耗降低35%。

維護管理與故障排除

1.日常維護要點

定期檢查密封件和連接部位,防止泄漏

監控壓差變化,建立正常的壓差-時間曲線

記錄反沖洗水量和效果,評估濾料狀態

定期取樣檢測出水水質,驗證過濾效果

2.常見故障及處理

故障現象 | 可能原因 | 解決方案 |

過濾效果下降 | 濾料板結或污染 | 加強反沖洗或更換濾料 |

壓差快速上升 | 進水懸浮物濃度過高 | 調整前處理工藝或減少處理量 |

出水含有濾料 | 濾層破損或承托層故障 | 停機檢修,更換損壞部件 |

反洗效果不佳 | 反洗參數不當或噴嘴堵塞 | 優化反洗參數,清理噴嘴 |

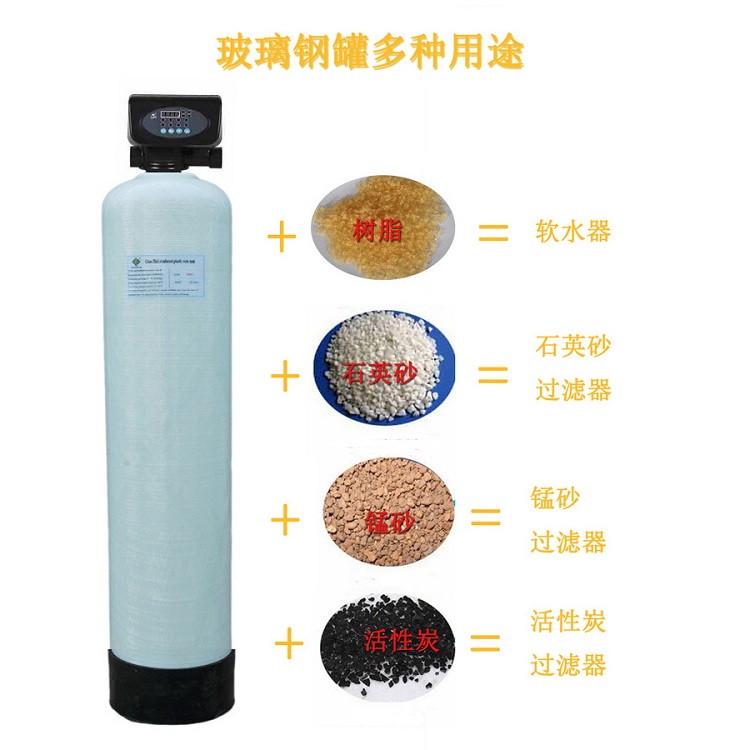

3.濾料選擇與更換周期

電鍍廢水處理中常用的濾料組合:

石英砂:0.5-1.2mm粒徑,作為主要過濾介質

無煙煤:1-2mm粒徑,用于多層過濾器的上層

活性炭:兼具吸附功能,用于特殊需求場合

特種濾料:如錳砂(除鐵)、沸石(除氨氮)等

一般建議2-3年補充5-10%濾料,5年左右全面更換一次。

玻璃鋼過濾器在電鍍廢水處理中展現出顯著的技術經濟優勢,通過科學選型、合理設計和優化運行,可充分發揮其高效過濾性能。玻璃鋼過濾器將在電鍍廢水處理領域發揮更加重要的作用,為行業清潔生產提供可靠技術支持。如果您想了解更多電鍍廢水處理中的玻璃鋼過濾器高效實踐相關的資訊,歡迎隨時在本網站留言或來電咨詢相關資訊!感謝您認真閱讀!

本文由水天藍環保(http://greenlanzhou.com/)原創首發,轉載請以鏈接形式標明本文地址或注明文章出處!

可能您還想了解:

客服1

客服1